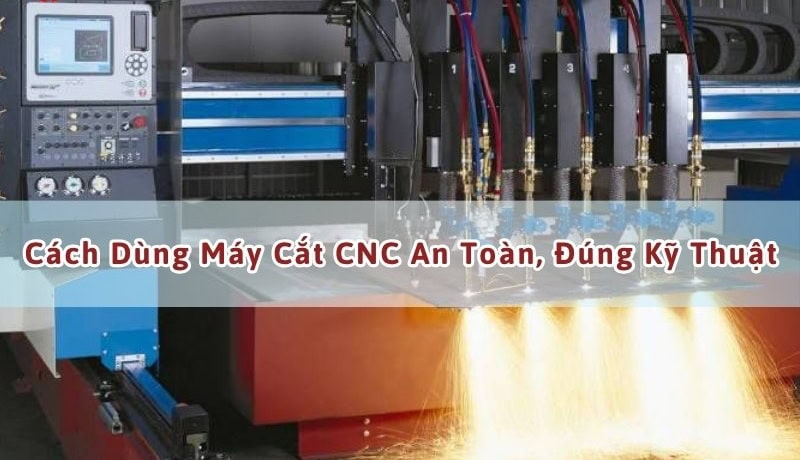

Cách Dùng Máy Cắt CNC An Toàn, Đúng Kỹ Thuật Leave a comment

Máy cắt CNC (Computer Numerical Control) là thiết bị gia công tự động điều khiển bằng mã số máy tính, cho phép thực hiện các thao tác cắt, khoan, phay với độ chính xác cực cao (sai số <0,01mm) và khả năng tái lập nhất quán.

Theo báo cáo của Hiệp hội An toàn Lao động Việt Nam năm 2023, 65% tai nạn liên quan đến máy CNC có nguyên nhân từ lỗi vận hành và 15% do thiếu bảo trì định kỳ.

Bài viết này hướng dẫn chi tiết quy trình vận hành máy cắt CNC đúng kỹ thuật như: khởi động, thiết lập thông số, gá đặt vật liệu, chạy thử, bắt đầu gia công và xử lý sự cố. Đồng thời, trình bày nguyên tắc an toàn thiết yếu cần tuân thủ nghiêm ngặt, phương pháp bảo trì bảo dưỡng định kỳ nhằm kéo dài tuổi thọ thiết bị. Từ đó, người đọc có thể tự tin làm chủ công nghệ này trong môi trường sản xuất công nghiệp hiện đại.

Hãy cùng Vegatec tìm hiểu ngay!

Tổng Quan Về Máy Cắt CNC

Máy cắt CNC là hệ thống gia công tự động được điều khiển bằng mã số do máy tính tạo ra, chuyển đổi dữ liệu CAD/CAM thành các lệnh chuyển động chính xác để cắt, khoan hoặc tạo hình vật liệu. Công nghệ CNC hiện đại cho phép điều khiển đồng thời nhiều trục (3-5 trục) với sai số dưới 0,01mm, mang lại khả năng gia công phức tạp mà phương pháp thủ công không thể đạt được.

Nghiên cứu của Hiệp hội Công nghệ Sản xuất Việt Nam (VAMI) năm 2024 cho thấy máy CNC tăng năng suất 40-60% trong sản xuất hàng loạt. Đồng thời, tỷ lệ lỗi sản phẩm giảm xuống dưới 2% nhờ độ chính xác cao.

Hệ thống máy cắt CNC bao gồm các thành phần chính sau:

- Hệ thống điều khiển: Bộ điều khiển vi xử lý, giao diện người dùng (HMI), phần mềm điều khiển.

- Cơ cấu truyền động: Động cơ servo hoặc động cơ bước, hệ thống truyền động vít me bi, thanh răng-bánh răng.

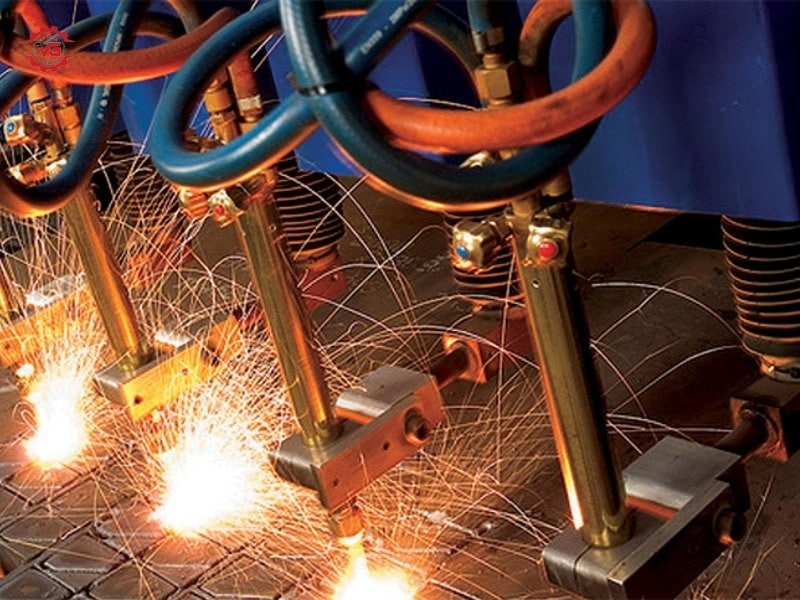

- Bộ phận cắt: Đầu cắt laser, plasma, phay, router tùy theo loại máy.

- Khung máy: Kết cấu thép hoặc composite đảm bảo độ cứng vững.

- Hệ thống bôi trơn và làm mát: Bơm dầu, hệ thống làm mát bằng nước hoặc không khí.

Quy Trình Vận Hành Máy Cắt CNC An Toàn & Đúng Kỹ Thuật

Quy trình vận hành máy cắt CNC gồm 6 bước chính: khởi động máy an toàn, nạp chương trình và thiết lập thông số, gá đặt vật liệu chắc chắn, chạy thử kiểm tra, bắt đầu gia công và giám sát, dừng máy đúng quy trình. Từ kinh nghiệm của Vegatec, áp dụng đúng quy trình chuẩn giúp kéo dài tuổi thọ máy lên đến 30-40% và giảm 70% nguy cơ sự cố nghiêm trọng.

1. Khởi động máy

Bước đầu tiên trong quy trình là khởi động máy một cách an toàn, bao gồm việc kiểm tra toàn bộ hệ thống điện, khí nén và bật công tắc nguồn chính theo đúng thứ tự. Người vận hành cần đảm bảo nguồn điện cung cấp cho máy ổn định, ví dụ như nguồn 3 pha 380V với sai số không quá ±5%, và áp suất khí nén đạt mức yêu cầu của nhà sản xuất (thường từ 5-7 bar) để hệ thống thay dao tự động hoặc kẹp phôi bằng khí nén hoạt động chính xác.

Sau khi bật nguồn, bạn cần kiểm tra nút dừng khẩn cấp có đang hoạt động không và thực hiện thao tác “về gốc” để máy xác định lại tọa độ zero của các trục.

2. Nạp chương trình và thiết lập thông số

Sau khi máy đã sẵn sàng, người vận hành tiến hành nạp chương trình gia công (thường là tệp G-code) vào bộ điều khiển của máy thông qua USB hoặc mạng LAN. Bước tiếp theo, và cũng là bước cực kỳ quan trọng, là thiết lập các thông số cắt phù hợp với vật liệu và dao cụ đang sử dụng.

Các thông số này bao gồm tốc độ trục chính, bước tiến dao và chiều sâu mỗi lát cắt. Việc thiết lập sai các thông số này có thể dẫn đến gãy dao, hỏng sản phẩm hoặc làm giảm tuổi thọ của máy.

3. Gá đặt và cố định vật liệu

Việc gá đặt và cố định chắc chắn vật liệu (phôi) lên bàn máy là một công đoạn tối quan trọng, quyết định trực tiếp đến độ chính xác của sản phẩm và an toàn trong quá trình gia công. Bạn phải sử dụng các loại đồ gá, ê tô, hoặc mâm cặp phù hợp để kẹp chặt phôi, đảm bảo phôi không bị xê dịch hay rung động khi dao cắt hoạt động với lực lớn.

Trước khi kẹp, bề mặt phôi và bàn máy cần được làm sạch hoàn toàn để loại bỏ các mảnh vụn có thể gây sai lệch. Sau khi gá đặt, bạn cần sử dụng các thiết bị đo như đồng hồ so hoặc đầu dò 3D để thiết lập chính xác gốc tọa độ của phôi trên máy.

4. Chạy thử (Dry Run) hoặc chạy từng bước

Trước khi bắt đầu gia công thực tế, việc chạy thử chương trình không cắt vào phôi (Dry Run) hoặc chạy từng dòng lệnh (Single Block) là một biện pháp phòng ngừa rủi ro cực kỳ hiệu quả.

- Chế độ Dry Run cho phép máy di chuyển theo toàn bộ đường chạy dao đã lập trình ở tốc độ cao nhưng ở một vị trí an toàn phía trên phôi. Điều này giúp người vận hành kiểm tra trực quan toàn bộ quỹ đạo của dao, phát hiện sớm các nguy cơ va chạm giữa dao, đồ gá và phôi.

- Chế độ Single Block cho phép máy chỉ thực hiện một dòng lệnh G-code mỗi khi bạn nhấn nút “Cycle Start”, giúp bạn kiểm soát và theo dõi chi tiết từng chuyển động của máy trong lần chạy đầu tiên.

5. Bắt đầu gia công

Khi mọi thứ đã được kiểm tra kỹ lưỡng và đảm bảo an toàn, người vận hành chuyển máy sang chế độ tự động và nhấn nút bắt đầu chu trình để tiến hành gia công. Trong suốt quá trình này, bạn phải luôn giám sát chặt chẽ hoạt động của máy. Hãy lắng nghe những âm thanh bất thường, quan sát dòng phoi thoát ra và kiểm tra bề mặt gia công.

Việc sử dụng dung dịch làm mát không chỉ giúp giảm nhiệt độ, bôi trơn vùng cắt mà còn giúp thổi phoi ra khỏi khu vực gia công, đảm bảo chất lượng bề mặt và kéo dài tuổi thọ dao cụ.

6. Dừng máy và xử lý sự cố

Khi chương trình gia công kết thúc hoặc khi có sự cố bất ngờ, người vận hành cần biết cách dừng máy một cách an toàn. Có 3 cách dừng chính:

- “Feed Hold” (tạm dừng bước tiến dao nhưng trục chính vẫn quay).

- “Cycle Stop” (dừng chương trình sau khi hoàn thành lệnh hiện tại).

- “Emergency Stop” (dừng ngay lập tức mọi chuyển động của máy).

Trong trường hợp xảy ra sự cố như gãy dao, kẹt phôi, hoặc máy báo lỗi, bạn cần nhấn ngay nút dừng khẩn cấp, sau đó phân tích nguyên nhân và thực hiện các bước khắc phục theo đúng quy trình kỹ thuật trước khi khởi động lại máy.

Nguyên Tắc An Toàn Nào Quan Trọng Khi Vận Hành Máy Cắt CNC?

Kinh nghiệm hơn 10 năm của Vegatec cho biết, có 7 nguyên tắc an toàn quan trọng khi vận hành máy cắt CNC: không chạm bộ phận chuyển động, mặc trang phục phù hợp, giám sát liên tục, không tự ý điều chỉnh, giữ khoảng cách 1-2 mét, vệ sinh thường xuyên và không dùng khí nén khi máy hoạt động.

- Không chạm vào các bộ phận chuyển động của máy khi đang hoạt động. Đây là nguyên tắc an toàn cơ bản nhất, bởi các bộ phận như trục chính, bàn máy và dụng cụ cắt di chuyển với tốc độ cao và có thể gây ra chấn thương nghiêm trọng như cắt cụt hoặc nghiền nát nếu tiếp xúc trực tiếp.

- Không đeo trang sức, quần áo rộng thùng thình, tóc dài phải buộc gọn. Các vật dụng này có thể bị cuốn vào các bộ phận chuyển động của máy, gây ra tai nạn nguy hiểm.

- Không rời khỏi máy khi đang gia công mà không có người giám sát. Máy CNC hoạt động tự động, nhưng vẫn cần sự giám sát liên tục để phát hiện và xử lý kịp thời các sự cố như gãy dao, kẹt phôi, hoặc cháy nổ. Việc rời khỏi máy mà không có người giám sát có thể dẫn đến những hậu quả nghiêm trọng, gây hỏng hóc máy móc, sản phẩm và thậm chí là cháy nổ.

- Không tự ý điều chỉnh máy khi chưa được đào tạo hoặc không có thẩm quyền. Máy cắt CNC là thiết bị phức tạp, việc điều chỉnh các thông số kỹ thuật hoặc cấu hình máy đòi hỏi kiến thức chuyên môn và kinh nghiệm. Tự ý điều chỉnh có thể gây ra lỗi lập trình, hỏng hóc cơ khí hoặc mất an toàn vận hành. Luôn tham khảo ý kiến của kỹ thuật viên hoặc người có chuyên môn khi cần điều chỉnh máy.

- Giữ khoảng cách an toàn với khu vực làm việc của máy. Khu vực làm việc của máy CNC thường có các bộ phận chuyển động nhanh, phoi bắn ra và đôi khi có tia lửa hoặc khói. Việc giữ khoảng cách an toàn giúp tránh bị thương do các yếu tố này. Khoảng cách an toàn tối thiểu được khuyến nghị là 1 mét từ khu vực gia công chính.

- Luôn giữ khu vực làm việc sạch sẽ, không để phoi, dầu mỡ bám bẩn. Phoi kim loại và dầu mỡ tích tụ có thể gây trơn trượt, làm tăng nguy cơ té ngã. Ngoài ra, phoi có thể làm tắc nghẽn các bộ phận chuyển động, gây hỏng hóc máy hoặc làm giảm độ chính xác gia công.

- Tuyệt đối không sử dụng khí nén để thổi phoi khi máy đang chạy. Sử dụng khí nén để thổi phoi khi máy đang hoạt động có thể làm phoi bắn ra với tốc độ cao, gây nguy hiểm cho mắt và da. Hơn nữa, khí nén có thể làm phoi bay vào các khe hở của máy, gây hỏng hóc các linh kiện điện tử hoặc cơ khí.

Việc tuân thủ nghiêm ngặt các nguyên tắc an toàn không chỉ bảo vệ người vận hành, giảm 78% nguy cơ tai nạn (theo Viện An toàn Lao động Việt Nam, 2024), đồng thời giúp duy trì hiệu suất và kéo dài tuổi thọ máy thêm 30-40%.

Bảo Trì, Bảo Dưỡng Máy Cắt CNC Định Kỳ Như Thế Nào Đảm Bảo An Toàn?

Bảo dưỡng máy cắt CNC an toàn cần tuân theo lịch trình 4 cấp độ: hàng ngày, hàng tuần, hàng tháng và định kỳ 6 tháng/năm. Quy trình này giúp máy hoạt động ổn định và chính xác. Đồng thời ngăn chặn sự hao mòn, phát hiện sớm các sự cố tiềm ẩn.

Dưới đây là lịch trình bảo dưỡng gợi ý:

| Tần suất | Hạng mục bảo dưỡng | Chi tiết công việc |

| Hàng ngày | Vệ sinh máy |

|

| Hàng tuần | Kiểm tra và bôi trơn |

|

| Hàng tháng | Kiểm tra bộ phận hao mòn |

|

| Định kỳ (6 tháng/1 năm) | Kiểm tra hệ thống điện & cơ khí |

|

Theo nghiên cứu của Hiệp hội Máy công cụ Việt Nam năm 2024, bảo trì định kỳ giúp giảm 70% nguy cơ hỏng hóc đột xuất và tăng tuổi thọ máy lên 40%. Đặc biệt, các doanh nghiệp thực hiện bảo dưỡng đúng quy trình tiết kiệm được 25-30% chi phí sửa chữa hàng năm.

Những câu hỏi thường gặp khi dùng máy cắt CNC

1. Những lỗi nào thường gặp khi vận hành máy cắt CNC?

Các lỗi phổ biến nhất bao gồm gãy dao, sản phẩm sai kích thước và bề mặt gia công không đạt yêu cầu. Nguyên nhân thường đến từ việc thiết lập thông số cắt (tốc độ, bước tiến) không phù hợp, dao cụ bị mòn hoặc không đúng loại, phôi gá đặt không đủ chặt, hoặc chương trình G-code bị lỗi.

2. Trang bị bảo hộ cá nhân nào cần có khi vận hành máy cắt CNC?

Trang bị bảo hộ cá nhân (PPE) tối thiểu bao gồm:

- Kính bảo hộ: Để chống lại các mảnh phoi hoặc dung dịch làm mát bắn ra.

- Giày bảo hộ mũi thép: Để bảo vệ chân khỏi các vật nặng rơi xuống.

- Găng tay chống cắt: Chỉ được sử dụng khi thao tác với phôi hoặc dao cụ sắc bén lúc máy đã dừng hoàn toàn, tuyệt đối không đeo găng tay khi máy đang chạy.

- Nút bịt tai: Nếu môi trường làm việc có độ ồn cao vượt quá 85dB.

3. Phần mềm thiết kế và lập trình (CAD/CAM) nào phổ biến cho máy cắt máy CNC?

Có rất nhiều phần mềm CAD/CAM trên thị trường, một số cái tên phổ biến bao gồm:

- CAD (Thiết kế): AutoCAD, SolidWorks, Inventor, Fusion 360.

- CAM (Lập trình gia công): Mastercam, Fusion 360 (tích hợp), PowerMill, GibbsCAM.

Sự lựa chọn phần mềm phụ thuộc vào độ phức tạp của chi tiết, loại máy CNC và ngân sách của bạn.

4. Tại sao sản phẩm cắt ra bị xước, có ba via hoặc bề mặt không mịn?

Nguyên nhân có thể do 6 yếu tố sau:

- Dao cắt đã bị mòn (cùn).

- Tốc độ trục chính quá cao hoặc quá thấp.

- Bước tiến dao không phù hợp.

- Máy bị rung động do không được cân bằng hoặc nền móng yếu.

- Hệ thống cấp dung dịch làm mát không đủ mạnh.

- Chiến lược chạy dao trong phần mềm CAM chưa được tối ưu.

5. Tuổi thọ trung bình của một mũi dao cắt là bao lâu và dấu hiệu nào cho thấy cần phải thay dao mới?

Tuổi thọ của dao cắt không được tính bằng ngày hay tháng mà bằng thời gian cắt thực tế và phụ thuộc rất nhiều vào vật liệu gia công, vật liệu làm dao, thông số cắt và việc sử dụng dung dịch làm mát. Dấu hiệu rõ ràng nhất cho thấy cần thay dao mới bao gồm:

- Bề mặt sản phẩm trở nên thô ráp, xuất hiện ba via.

- Kích thước gia công bắt đầu sai lệch.

- Máy phát ra tiếng ồn lớn hơn bình thường trong quá trình cắt.

- Phoi cắt ra có màu sắc thay đổi.

6. Làm thế nào để xử lý và tái chế phoi, chất thải từ quá trình gia công CNC?

Phoi kim loại cần được phân loại theo từng vật liệu (nhôm, thép, đồng, inox) để có thể bán tái chế với giá tốt nhất.

- Các thùng chứa phoi nên được đặt gần máy để tiện thu gom.

- Đối với phoi có dính nhiều dầu và dung dịch làm mát, cần có hệ thống ép hoặc ly tâm để thu hồi lại dung dịch trước khi xử lý phoi.

- Dung dịch làm mát đã qua sử dụng cần được xử lý như chất thải nguy hại theo quy định của địa phương.

Bạn có thể tham khảo thêm bài viết: Phôi & phoi trong gia công cơ khí – cách phân biệt & ứng dụng.

7. Mua máy cắt CNC ở đâu uy tín, giá tốt?

Nếu bạn đang tìm kiếm một địa chỉ đáng tin cậy để đầu tư máy cắt CNC nhằm nâng cao năng lực sản xuất và tối ưu hóa hiệu quả, Vegatec tự hào là một trong những lựa chọn hàng đầu tại Việt Nam. Với nhiều năm kinh nghiệm trong lĩnh vực cung cấp và chuyển giao công nghệ máy móc công nghiệp, Vegatec không chỉ mang đến những sản phẩm chất lượng mà còn là người bạn đồng hành tin cậy trong suốt quá trình phát triển của doanh nghiệp bạn.

Tại sao lại chọn Vegatec?

- Tư vấn chuyên sâu.

- Sản phẩm chính hãng, chất lượng cao.

- Dịch vụ toàn diện.

- Giá cả cạnh tranh.

Các dòng sản phẩm chính tại Vegatec: Máy cắt Plasma CNC PL3080, Máy cắt Plasma CNC PL1530, Máy cắt CNC – Versagraph, Máy cắt CNC – Nanograph…

Liên hệ ngay Vegatec để được tư vấn – báo giá tốt nhất!