Phân Biệt Phôi Và Phoi Trong Gia Công Cơ Khí Leave a comment

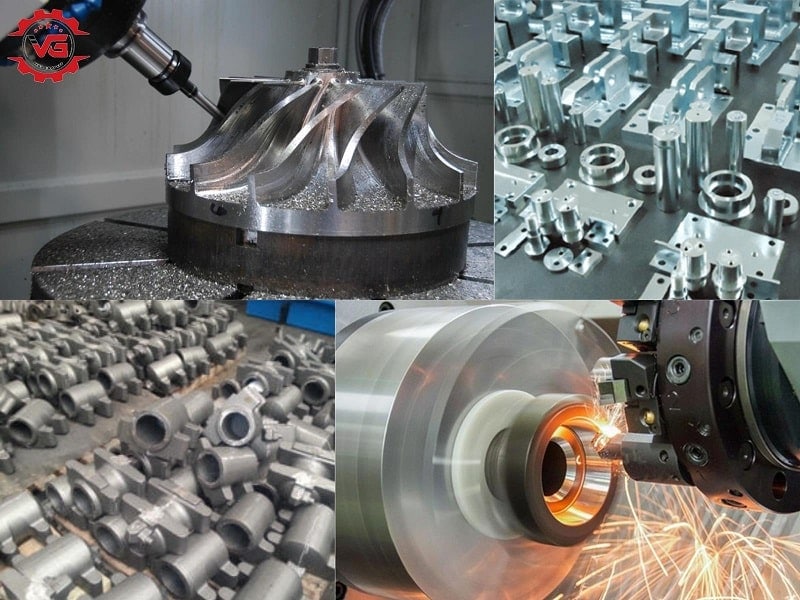

Phôi là nguyên liệu cơ bản trong quá trình gia công cơ khí. Tùy thuộc vào yêu cầu kỹ thuật của từng sản phẩm, việc lựa chọn phương pháp tạo phôi sẽ có ảnh hưởng trực tiếp đến chất lượng, chi phí và hiệu quả của quá trình gia công.

Phoi là các mảnh vật liệu bị tách ra từ phôi trong quá trình gia công, nhằm tạo hình và kích thước chính xác cho sản phẩm. Phoi có thể xuất hiện dưới nhiều dạng khác nhau như vụn, xếp hoặc dây, tùy vào điều kiện gia công.

Theo số liệu thống kê từ Hiệp hội Cơ khí Việt Nam năm 2023, khoảng 80% các sản phẩm cơ khí được chế tạo từ phôi, trong khi quá trình gia công tạo ra lượng phoi chiếm từ 25-30% khối lượng phôi ban đầu.

Trong lĩnh vực gia công cơ khí, “phôi” và “phoi” là hai khái niệm dễ gây nhầm lẫn, đặc biệt đối với người mới. Tuy nhiên, việc phân biệt rõ ràng về vai trò, thời điểm xuất hiện và đặc điểm của từng loại sẽ giúp tối ưu hóa quy trình sản xuất, nâng cao chất lượng sản phẩm và tiết kiệm chi phí hiệu quả.

Phôi là nguyên liệu đầu vào trong sản xuất chi tiết cơ khí, trong khi phoi, dù thường bị coi là phế phẩm, lại có giá trị quan trọng trong tái chế và sản xuất vật liệu mới. Cả hai đều đóng vai trò không thể thiếu trong các công đoạn gia công và là mắt xích quan trọng giúp tối ưu hóa quy trình sản xuất.

Để so sánh phôi và phoi trong gia công cơ khí, cùng Vegatec đọc tiếp bài viết dưới đây!

Phôi Là Gì?

Phôi là khối vật liệu thô ban đầu trong gia công cơ khí, được tạo ra từ các nguyên liệu như thép, nhôm, đồng thông qua phương pháp đúc, rèn, hoặc cán, để làm nguyên liệu đầu vào cho quá trình gia công tiếp theo nhằm tạo ra chi tiết máy hoàn chỉnh theo yêu cầu kỹ thuật.

Tùy theo yêu cầu về hình dạng, độ chính xác và tính chất cơ lý của sản phẩm, phôi có thể được tạo ra bằng nhiều phương pháp như đúc, cán, rèn hoặc hàn. Việc lựa chọn loại phôi phù hợp đóng vai trò then chốt, ảnh hưởng trực tiếp đến chất lượng, chi phí và hiệu quả của toàn bộ quy trình gia công cơ khí.

1. Các loại phôi phổ biến trong gia công cơ khí

Dưới đây là các loại phôi phổ biến thường được sử dụng trong gia công cơ khí, mỗi loại đều có đặc điểm và ứng dụng riêng:

- Phôi đúc: Được tạo ra từ quá trình đúc, khi kim loại được nung nóng đến nhiệt độ nóng chảy (khoảng 1100-1600°C) rồi đổ vào khuôn và để đông cứng lại. Phôi đúc có thể tạo hình dạng phức tạp và đặc biệt phù hợp với các vật liệu như gang, thép carbon, nhôm, và đồng.

- Phôi cán: Được tạo ra thông qua quá trình cán, khi kim loại được nén dưới lực ép từ 100-500 tấn để đạt được độ dày hoặc độ dài cần thiết. Phôi cán có đặc điểm bề mặt mịn màng với độ đồng đều cao, độ cứng tăng 15-30% và cấu trúc hạt mịn hơn.

- Phôi rèn: Phôi rèn là sản phẩm được tạo ra từ quá trình rèn, trong đó kim loại được nung nóng và rèn dưới lực tác động để tạo hình. Phôi rèn thường có độ bền cao và được sử dụng trong các ngành công nghiệp yêu cầu độ bền cơ học.

- Phôi hàn: Được tạo ra khi hai hoặc nhiều mảnh kim loại được hàn lại với nhau. Phôi hàn thường dùng trong các chi tiết phức tạp hoặc kết hợp nhiều loại vật liệu.

2. Yếu tố ảnh hưởng đến việc lựa chọn phôi

Khi lựa chọn phôi cho gia công cơ khí, có một số yếu tố quan trọng cần xem xét:

- Vật liệu: Chất liệu của phôi cần được chọn phù hợp với yêu cầu cơ lý của sản phẩm cuối cùng. Ví dụ, nếu sản phẩm cần có độ bền cao, phôi bằng thép hoặc hợp kim thép sẽ là lựa chọn lý tưởng.

- Hình dạng và kích thước: Hình dạng và kích thước của phôi cần phải đáp ứng đúng yêu cầu gia công tiếp theo. Phôi có thể có hình dạng đơn giản hoặc phức tạp, tùy thuộc vào công đoạn gia công sau đó.

- Độ chính xác và dung sai: Độ chính xác của phôi là yếu tố quan trọng quyết định chi phí và hiệu quả gia công. Phôi cần phải có độ chính xác đủ để giảm thiểu các công đoạn gia công sau.

3. Vai trò của phôi trong quy trình sản xuất

Phôi là thành phần quyết định 60-70% chất lượng và độ chính xác của sản phẩm cuối cùng trong gia công cơ khí.

Nghiên cứu từ Viện Kỹ thuật Cơ khí (2023) cho thấy việc lựa chọn phôi phù hợp có thể giảm chi phí sản xuất từ 15-25% và tăng năng suất lên 30%.

Ví dụ, khi sản xuất trục bánh xe, việc sử dụng phôi rèn thay vì phôi đúc giúp tăng tuổi thọ sản phẩm lên 1,5 lần và giảm tỷ lệ sản phẩm lỗi từ 8% xuống còn 2%, đồng thời giảm thời gian gia công từ 45 xuống 30 phút cho mỗi chi tiết.

Phoi Là Gì?

Phoi là phần vật liệu được loại bỏ có chủ đích trong quá trình gia công nhằm đạt kích thước và hình dáng chính xác cho chi tiết.

Quá trình tạo phoi diễn ra qua ba giai đoạn biến dạng vật liệu và chịu ảnh hưởng bởi các yếu tố như tốc độ cắt, vật liệu, dụng cụ và chất làm mát. Tùy điều kiện gia công, phoi có thể là phoi vụn, phoi xếp hoặc phoi dây – mỗi dạng đều ảnh hưởng đến hiệu quả và độ an toàn khi gia công.

Theo Viện Kỹ thuật Cơ khí (2023), kiểm soát tốt phoi giúp tăng tuổi thọ dao cắt đến 30%, cải thiện độ chính xác 15–20% và giảm đáng kể chi phí sản xuất.

1. Quá trình hình thành phoi

Phoi hình thành khi dụng cụ cắt tiếp xúc với phôi với lực đủ lớn để phá vỡ cấu trúc vật liệu. Vật liệu bị tách ra theo rãnh dao, tạo thành phoi. Quá trình này gồm 3 giai đoạn:

- Giai đoạn biến dạng đàn hồi: Khi dụng cụ cắt mới tiếp xúc với phôi, vật liệu biến dạng nhưng chưa bị tách ra, ứng suất nằm trong giới hạn đàn hồi (thường dưới 250MPa đối với thép).

- Giai đoạn biến dạng dẻo: Khi lực cắt tăng vượt qua giới hạn đàn hồi, vật liệu bắt đầu biến dạng dẻo, các tinh thể kim loại dịch chuyển và trượt theo mặt phẳng trượt tạo góc 60-65° với mặt phẳng cắt.

- Giai đoạn tách rời: Khi lực cắt đạt đến giới hạn bền của vật liệu, lớp kim loại bị đứt gãy và tách khỏi phôi, hình thành phoi với độ dày thường lớn hơn 1.5-3 lần chiều sâu cắt ban đầu do hiện tượng co rút phoi.

2. Các yếu tố ảnh hưởng đến dạng và lượng phoi

Dưới đây là những yếu tố chính ảnh hưởng đến đặc điểm của phoi:

- Tốc độ cắt: Tốc độ cắt càng cao, phoi càng mỏng và dễ thoát ra, tuy nhiên cũng làm tăng ma sát và sinh nhiệt lớn hơn.

- Vật liệu của phôi: Vật liệu dẻo như nhôm hoặc đồng thường tạo phoi liên tục, trong khi vật liệu giòn như gang hoặc đồng thau tạo phoi vụn hoặc phoi gãy.

- Dụng cụ cắt: Góc cắt, độ sắc của lưỡi dao và vật liệu chế tạo dao đều ảnh hưởng đến cách phoi hình thành.

- Chất làm mát: Dầu hoặc dung dịch làm mát giúp bôi trơn và giảm nhiệt độ vùng cắt, nhờ đó phoi dễ thoát và ít gây mài mòn dụng cụ.

3. Phân loại phoi

Theo kinh nghiệm của Vegatec, dựa vào hình thái học, độ liên tục và cơ chế tách phoi khỏi vật liệu, phoi được phân loại thành 3 dạng chính:

- Phoi vụn: Là loại phoi bị vỡ thành từng mảnh nhỏ trong quá trình cắt, thường xuất hiện khi gia công vật liệu giòn như gang xám. Đây là dạng phoi dễ kiểm soát, ít gây cản trở quá trình gia công.

- Phoi xếp: Phoi được tạo thành theo từng lớp hoặc dải ngắn, thường xuất hiện khi gia công vật liệu dẻo ở tốc độ cắt trung bình. Phoi xếp cho thấy sự ổn định nhưng có thể gây ma sát lớn nếu không kiểm soát tốt.

- Phoi dây: Là dạng phoi liên tục và dài, thường xuất hiện khi cắt vật liệu dẻo như thép không gỉ hoặc nhôm ở tốc độ cao. Phoi dây nếu không được cắt ngắn hoặc kiểm soát tốt sẽ dễ gây vướng vào dao, hư hỏng bề mặt hoặc nguy hiểm cho người vận hành.

Phoi Và Phôi Khác Nhau Như Thế Nào?

Phôi là vật liệu đầu vào để tạo hình sản phẩm, còn phoi là phần vật liệu bị loại bỏ trong quá trình gia công. Sự khác biệt giữa hai khái niệm này thể hiện rõ qua vai trò, thời điểm xuất hiện, đặc điểm hình học và tác động đến kỹ thuật – kinh tế trong sản xuất cơ khí.

| Tiêu chí | Phôi | Phoi |

| Khái niệm | Vật liệu đầu vào, dùng để gia công tạo thành sản phẩm cơ khí. | Vật liệu bị cắt bỏ khỏi phôi trong quá trình gia công, không còn thuộc về chi tiết sản phẩm cuối. |

| Vai trò trong gia công | Là nền tảng chính tạo ra hình dáng, kích thước, và cấu trúc chi tiết sản phẩm. | Là phần vật liệu cần loại bỏ để định hình sản phẩm, không tham gia vào cấu trúc thành phẩm. |

| Thời điểm xuất hiện | Xuất hiện ngay từ khâu chuẩn bị nguyên vật liệu trước khi gia công. | Chỉ hình thành khi dụng cụ cắt (dao tiện, phay, khoan…) bắt đầu bóc tách vật liệu trong quá trình gia công. |

| Đặc điểm hình học | Có kích thước xác định: thanh, tấm, tròn, vuông… tùy vào phương pháp tạo phôi ban đầu (đúc, cán, rèn…). | Hình dạng không cố định: vụn, dây, xoắn, dải xếp… phụ thuộc vào vật liệu và điều kiện cắt gọt. |

| Vật liệu cấu thành | Chủ yếu là kim loại như: thép, gang, nhôm, đồng… hoặc vật liệu tổng hợp, nhựa kỹ thuật. | Cùng vật liệu với phôi, nhưng bị biến dạng hoặc hỏng do tác động cơ học và nhiệt khi gia công. |

| Mục đích sử dụng | Dùng để chế tạo ra chi tiết, sản phẩm cơ khí hoàn chỉnh theo bản vẽ kỹ thuật. | Không sử dụng trong sản phẩm, nhưng có thể tái chế làm nguyên liệu thứ cấp. |

| Tác động kỹ thuật | Quyết định chất lượng sản phẩm: độ chính xác, độ bền, độ nhẵn bề mặt… | Nếu kiểm soát tốt phoi sẽ giúp giảm nhiệt, tránh gãy dao, nâng cao chất lượng gia công. |

| Tác động kinh tế | Giá trị cao – chiếm phần lớn chi phí nguyên liệu trong sản xuất cơ khí. | Giá trị thấp – thường được coi là phế phẩm nhưng có thể tái chế để tiết kiệm nguyên liệu. |

| Tác động môi trường | Sử dụng hiệu quả giúp giảm lãng phí nguyên liệu và ô nhiễm môi trường. | Nếu không được xử lý đúng cách, phoi có thể gây ô nhiễm, nhưng cũng có tiềm năng tái chế rất lớn. |

Ứng Dụng Của Phôi Và Phoi Trong Công Nghiệp

Phôi là nguyên liệu cơ bản trong sản xuất chi tiết cơ khí, trong khi phoi, dù thường bị coi là phế phẩm, lại có ứng dụng quan trọng trong tái chế và sản xuất vật liệu mới. Cả hai đều đóng vai trò không thể thiếu trong các quy trình gia công và tối ưu hóa sản xuất.

1. Ứng dụng của phôi

Phôi là vật liệu cơ bản trong sản xuất cơ khí, đóng vai trò quan trọng trong việc chế tạo các chi tiết chính xác. Chúng được sử dụng trong:

- Sản xuất chi tiết cơ khí: Tạo ra các chi tiết như bánh răng, trục, thân máy qua các phương pháp như cắt gọt, rèn, hoặc đúc.

- Lập trình CNC: Phôi là nguyên liệu đầu vào cho các hệ thống máy CNC, giúp gia công các chi tiết với độ chính xác cao.

2. Ứng dụng của phoi

Mặc dù phoi thường bị coi là phế phẩm, nó vẫn có ứng dụng quan trọng trong:

- Tái chế: Phoi kim loại có thể được tái chế để sản xuất phôi mới, giúp giảm lãng phí và tiết kiệm chi phí.

Theo nghiên cứu của Viện Khoa học Môi trường (2023), mỗi tấn phoi nhôm tái chế có thể tiết kiệm 14.000 kWh điện và giảm phát thải 9 tấn CO2.

- Sản xuất vật liệu mới: Phoi có thể được sử dụng để sản xuất hợp kim mới hoặc làm nguyên liệu cho các ngành công nghiệp phụ trợ như vật liệu chịu nhiệt, vật liệu xây dựng, hoặc sản phẩm nhỏ như ống dẫn.

3. Giải pháp kiểm soát và tối ưu phoi

Để giảm thiểu phoi thừa và tối ưu quá trình gia công, nhiều công nghệ đã được áp dụng, như:

- Công nghệ xử lý phoi: Hệ thống thu gom phoi tự động và các máy cắt gọt tiên tiến giúp giảm lượng phoi tạo ra.

- Xu hướng xanh: Công nghiệp hiện nay hướng tới việc tái chế phoi và xử lý phoi một cách thân thiện với môi trường để giảm thiểu tác động tiêu cực và phát triển bền vững.

Những Câu Hỏi Thường Gặp Về Phôi & Phoi Trong Gia Công Cơ Khí

1. Tại sao việc chọn phôi có độ chính xác cao lại quan trọng?

Phôi có độ chính xác cao giúp giảm thiểu sai sót trong quá trình gia công và tiết kiệm vật liệu. Điều này đặc biệt quan trọng đối với các sản phẩm yêu cầu tính chính xác cao, như linh kiện điện tử hay chi tiết máy bay.

2. Phôi rèn có ưu điểm gì so với các loại phôi khác?

Phôi rèn có độ bền cao và khả năng chịu lực lớn hơn so với phôi đúc hoặc phôi cán. Chúng thường được sử dụng trong các ứng dụng yêu cầu sức mạnh vượt trội, chẳng hạn như các bộ phận máy móc công nghiệp hoặc chi tiết trong động cơ ô tô.

3. Làm sao để bảo vệ mắt an toàn trong quá trình gia công cơ khí?

Để bảo vệ mắt khi làm việc trong môi trường gia công cơ khí, các thợ cơ khí cần sử dụng kính bảo hộ hoặc mặt nạ chống tia lửa. Những thiết bị bảo vệ này giúp ngăn ngừa các vật thể bay, bụi mịn, hoặc tia lửa từ máy cắt gây tổn thương mắt.

Ngoài ra, cần tuân thủ các quy trình an toàn lao động, duy trì khoảng cách an toàn khi sử dụng máy móc và kiểm tra định kỳ trang thiết bị bảo hộ.

Để hiểu rõ hơn về các biện pháp bảo vệ mắt hiệu quả, bạn có thể tham khảo bài viết chi tiết tại: Kinh nghiệm bảo vệ mắt cho thợ cơ khí an toàn, hiệu quả.

4. Làm thế nào để cắt giảm chi phí gia công cơ khí một cách hiệu quả?

Để cắt giảm chi phí gia công cơ khí, bạn cần tối ưu hóa quy trình sản xuất, lựa chọn vật liệu phù hợp, và sử dụng máy móc công nghệ cao để giảm thiểu thời gian và nguyên liệu lãng phí.

Việc tinh chỉnh các thông số cắt, sử dụng các phương pháp gia công chính xác, và duy trì bảo trì định kỳ cho thiết bị cũng là những yếu tố quan trọng giúp giảm chi phí. Ngoài ra, hãy xem xét việc tái sử dụng phoi và tăng cường tái chế trong quá trình sản xuất.

Để tìm hiểu thêm về cách thức cắt giảm chi phí gia công cơ khí, bạn có thể tham khảo bài viết chi tiết tại: Mẹo cắt giảm chi phí gia công cơ khí hiệu quả.

5. Đơn vị nào chuyên cung cấp máy gia công cơ khí chính hãng, giá cạnh tranh?

Vegatec – với hơn 20 năm kinh nghiệm trong ngành – là đối tác uy tín chuyên cung cấp giải pháp thiết bị gia công cơ khí hiện đại như máy cắt CNC, máy cắt plasma, máy hàn kim loại,…

Sản phẩm của Vegatec được kiểm định nghiêm ngặt trước khi bàn giao, đảm bảo vận hành ổn định, bền bỉ và đạt hiệu suất tối đa trong mọi điều kiện sản xuất.

Vì sao doanh nghiệp chọn Vegatec?

- Thiết bị chính hãng, chất lượng cao, đầy đủ chế độ bảo hành và đổi trả khi phát sinh lỗi kỹ thuật từ nhà sản xuất.

- Tư vấn giải pháp tối ưu, sát với nhu cầu và ngân sách từng khách hàng.

- Hỗ trợ vận chuyển toàn quốc, giao hàng tận nơi tại 63 tỉnh thành.

- Chính sách hậu mãi chuyên sâu, đặc biệt hỗ trợ kỹ thuật ngay cả khi thiết bị gặp sự cố do ngập nước hoặc môi trường làm việc khắc nghiệt.

Vegatec cam kết đồng hành cùng doanh nghiệp trên hành trình nâng cao năng suất và tối ưu chi phí sản xuất. Liên hệ ngay để được tư vấn và nhận báo giá tốt nhất!