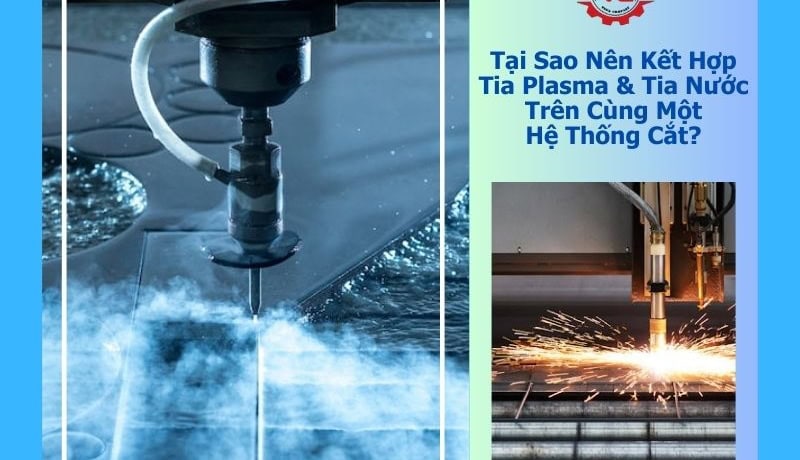

Tại Sao Nên Kết Hợp Tia Plasma & Tia Nước Trên Cùng Một Hệ Thống Cắt? Leave a comment

Tia plasma là một dạng vật chất ion hóa, được tạo ra khi một chất khí được nung nóng đến nhiệt độ cực cao, khiến các electron bị tách ra khỏi nguyên tử, tạo thành các ion dương và electron tự do. Tia nước là một dòng nước có áp suất cao, thường được trộn với các hạt mài mòn để tăng cường khả năng cắt.

Theo báo cáo từ Hiệp hội Công nghiệp Gia công Kim loại Quốc tế (IFMA) năm 2023, hệ thống cắt kết hợp tia plasma và tia nước nâng cao hiệu suất sản xuất lên đến 40%. Đồng thời, công nghệ này giảm chi phí vận hành 25-30% so với việc sử dụng hai hệ thống riêng biệt.

Với khả năng tạo ra tia plasma nhiệt độ cao lên đến 30.000°C và áp lực nước cực mạnh đạt 6.000 bar, hệ thống kết hợp cho phép xử lý đa dạng vật liệu với độ chính xác cao (±0,1mm đối với tia nước và ±0,5mm đối với plasma), đáp ứng yêu cầu khắt khe của nhiều ngành công nghiệp như ô tô, hàng không vũ trụ, cơ khí chế tạo và xây dựng.

Bài viết này, Vegatec sẽ phân tích chi tiết về 4 lợi ích như: tính linh hoạt, tối ưu quy trình sản xuất, nâng cao chất lượng sản phẩm và tiết kiệm chi phí cũng những ứng dụng thực tế và lưu ý quan trọng khi vận hành hệ thống cắt plasma và tia nước kết hợp, giúp doanh nghiệp có cái nhìn toàn diện trước khi đưa ra quyết định đầu tư.

Tổng Quan Về Công Nghệ Cắt Plasma Và Cắt Tia Nước

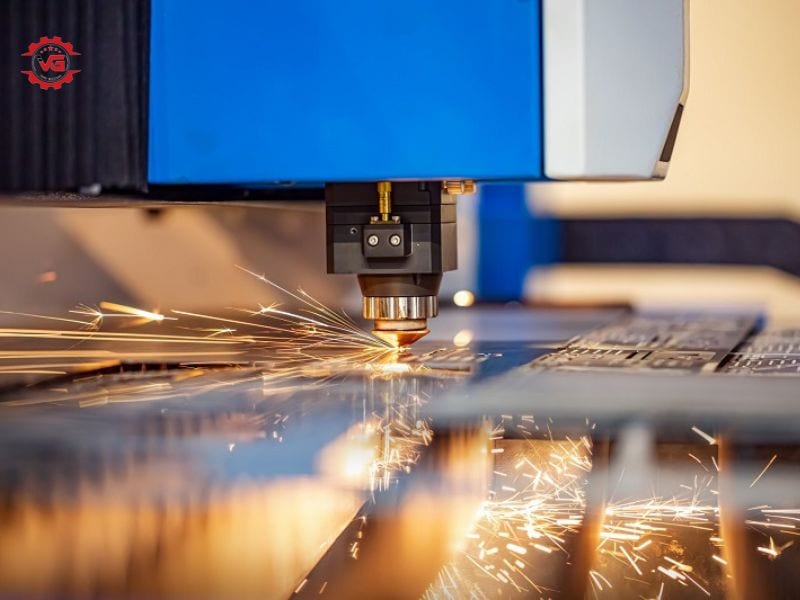

Công nghệ cắt plasma là phương pháp gia công kim loại sử dụng tia plasma nhiệt độ cao lên đến 30.000°C để cắt các vật liệu dẫn điện như thép, nhôm, đồng và inox. Quá trình cắt plasma bao gồm 3 yếu tố chính: nguồn điện, khí nén và đầu cắt. Khi dòng điện đi qua vòi phun, khí nén sẽ bị ion hóa tạo thành tia plasma, có khả năng cắt xuyên qua vật liệu với tốc độ và độ chính xác cao.

Trong khi đó, công nghệ cắt tia nước sử dụng áp lực nước cực lớn (lên đến 6.000 bar) kết hợp với hạt mài (thường là cát garnet) để cắt nhiều loại vật liệu khác nhau, bao gồm cả vật liệu không dẫn điện như đá, gỗ, nhựa và composite. Hệ thống cắt tia nước bao gồm máy bơm áp lực cao, đầu cắt, bình chứa hạt mài và bàn cắt. Tia nước áp lực cao phun ra từ đầu cắt với tốc độ siêu thanh, tạo ra lực cắt mạnh mẽ và chính xác.

Bảng so sánh chi tiết:

| Tính năng | Cắt Plasma | Cắt tia nước |

| Nguyên lý | Sử dụng hồ quang plasma nhiệt độ cao để làm nóng chảy và thổi bay vật liệu | Sử dụng tia nước áp lực cực cao (có thể trộn hạt mài) để xói mòn vật liệu |

| Vật liệu cắt | Kim loại (thép, nhôm, đồng, inox), hợp kim | Hầu hết mọi vật liệu (kim loại, nhựa, cao su, composite, đá, gốm, kính) |

| Độ dày cắt | Thường dưới 50mm (tùy thuộc vào công suất máy và loại vật liệu) | Lên đến 300mm (tùy thuộc vào áp suất và loại vật liệu) |

| Độ chính xác | Trung bình (±0.2mm – ±0.5mm) | Cao (±0.1mm – ±0.2mm) |

| Ưu điểm | Tốc độ cắt nhanh, chi phí đầu tư ban đầu thấp, phù hợp cho cắt kim loại dày vừa phải | Cắt được nhiều loại vật liệu, không tạo nhiệt, không làm biến dạng vật liệu, độ chính xác cao, thân thiện với môi trường (nếu không sử dụng hạt mài độc hại) |

| Nhược điểm | Tạo ra vùng ảnh hưởng nhiệt (HAZ), có thể làm biến dạng vật liệu, tạo xỉ, không cắt được vật liệu phi kim loại | Tốc độ cắt chậm hơn plasma, chi phí đầu tư ban đầu cao, chi phí vận hành cao (do tiêu thụ nước và hạt mài), có thể gây ướt vật liệu |

Kết Hợp Công Nghệ Cắt Plasma Và Tia Nước Mang Lại Lợi Ích Gì?

Kết hợp công nghệ cắt plasma và tia nước mang lại 4 lợi ích chính: tăng tính linh hoạt, tối ưu quy trình sản xuất, nâng cao chất lượng sản phẩm và tiết kiệm chi phí đầu tư.

1. Tính linh hoạt tuyệt đối

Hệ thống kết hợp cho phép xử lý đa dạng vật liệu với nhiều độ dày và hình dạng khác nhau, từ kim loại dẫn điện đến vật liệu phi kim như đá, gỗ và nhựa. Điều này giúp doanh nghiệp đáp ứng nhanh chóng nhu cầu sản xuất đa dạng mà không cần đầu tư vào nhiều hệ thống cắt riêng biệt.

Theo nghiên cứu của MarketsandMarkets công bố năm 2023, thị trường hệ thống cắt kết hợp dự kiến đạt 2.5 tỷ USD vào năm 2027.

2. Tối ưu hóa quy trình sản xuất

Hệ thống kết hợp loại bỏ thời gian chuyển đổi giữa các máy cắt khác nhau. Điều này giúp tăng năng suất lên 25-30% so với sử dụng riêng lẻ từng công nghệ. Hơn nữa, việc sử dụng chung bàn cắt và hệ thống điều khiển CNC giảm 40% tỷ lệ sai sót trong quá trình gia công.

3. Nâng cao chất lượng sản phẩm

Công nghệ cắt plasma đạt tốc độ 8-12 m/phút với độ chính xác ±0.1mm trên vật liệu dẫn điện. Công nghệ cắt tia nước đảm bảo cắt sạch với độ chính xác ±0.05mm, không gây biến dạng nhiệt trên vật liệu phi kim. Sự kết hợp này cho phép tạo ra sản phẩm có chất lượng bề mặt tốt hơn, đáp ứng các tiêu chuẩn khắt khe trong nhiều ngành công nghiệp.

Theo nghiên cứu của Viện Công nghệ Massachusetts (MIT) năm 2022, cắt tia nước giảm 20% tỷ lệ phế phẩm khi gia công chi tiết nhôm so với công nghệ cắt laser.

4. Tiết kiệm chi phí

Sử dụng chung khung máy, bàn cắt, hệ thống điều khiển CNC và phần mềm CAD/CAM giúp giảm 30-40% chi phí đầu tư so với mua riêng lẻ 2 hệ thống. Ngoài ra, hệ thống kết hợp còn giúp tiết kiệm không gian sản xuất, chi phí vận hành và bảo trì, đồng thời tăng hiệu quả sử dụng năng lượng và vật tư tiêu hao.

Theo kinh nghiệm hơn 10 năm của Vegatec chỉ ra rằng, doanh nghiệp sử dụng hệ thống cắt kết hợp tiết kiệm 10% chi phí vật liệu và 5% chi phí lao động.

Kết Hợp Hệ Thống Cắt Plasma & Tia Nước Có Ứng Dụng Gì?

Hệ thống cắt plasma và tia nước kết hợp có 5 ứng dụng chính trong công nghiệp hiện đại. Công nghệ này được sử dụng rộng rãi trong ngành ô tô, hàng không vũ trụ, cơ khí chế tạo, xây dựng và gia công kim loại tấm, với độ chính xác lên đến 0.1mm và tốc độ cắt nhanh hơn 40% so với phương pháp truyền thống.

1. Ngành công nghiệp ô tô

Ngành công nghiệp ô tô sử dụng hệ thống cắt plasma và tia nước để gia công hơn 200 loại chi tiết khác nhau. Các ứng dụng chính bao gồm thân xe, khung gầm, ống xả và chi tiết nội thất. Plasma cắt thép dày 3-50mm với tốc độ 2-8m/phút, trong khi tia nước cắt composite và nhôm với độ chính xác ±0.05mm.

2. Ngành hàng không vũ trụ

Ngành hàng không vũ trụ yêu cầu độ chính xác ±0.025mm và độ nhám bề mặt Ra 0.8μm. Theo tiêu chuẩn AS9100, hệ thống cắt tia nước đạt độ chính xác 99.9% khi gia công titan, nhôm và composite cho cánh máy bay, thân máy bay và chi tiết động cơ.

3. Ngành cơ khí chế tạo

Trong ngành cơ khí chế tạo, hệ thống cắt plasma & tia nước được sử dụng để sản xuất các chi tiết máy móc, dụng cụ, và khuôn mẫu. Plasma thường được sử dụng để cắt các tấm thép dày, trong khi tia nước được sử dụng để cắt các chi tiết phức tạp bằng thép không gỉ, nhôm, hoặc đồng.

4. Ngành xây dựng

Ngành xây dựng chiếm 35% thị trường ứng dụng máy cắt plasma toàn cầu. Hệ thống này gia công cấu kiện thép, tấm ốp và vật liệu trang trí với chi phí giảm 25% so với phương pháp cắt truyền thống. Plasma cắt khung thép H-beam, I-beam, trong khi tia nước cắt đá granite 10-50mm, gốm sứ 5-30mm và kính cường lực 3-19mm.

5. Gia công kim loại tấm

Gia công kim loại tấm chiếm 45% tổng ứng dụng của hệ thống cắt kết hợp. Plasma cắt tấm thép 1-50mm với tốc độ 1-15m/phút, trong khi tia nước cắt tấm mỏng 0.1-6mm với độ chính xác ±0.05mm, giúp tăng năng suất 60% và giảm phế liệu 30% so với phương pháp cắt cơ khí truyền thống.

Lưu Ý Gì Khi Vận Hành Hệ Thống Cắt Plasma & Tia Nước Kết Hợp?

Vận hành hệ thống cắt plasma và tia nước kết hợp đòi hỏi tuân thủ 5 nguyên tắc: an toàn lao động, bảo trì định kỳ, thay thế linh kiện, đào tạo nhân viên và xử lý sự cố kịp thời để đảm bảo hiệu suất 95% và tuổi thọ 15-20 năm.

1. An toàn lao động

An toàn lao động luôn là ưu tiên hàng đầu. Người vận hành cần được đào tạo bài bản về quy trình an toàn, sử dụng đầy đủ các thiết bị bảo hộ cá nhân (PPE) như kính bảo hộ, găng tay, và quần áo chống cháy. Ngoài ra, cần đảm bảo khu vực làm việc được thông gió tốt để loại bỏ khói và bụi sinh ra trong quá trình cắt.

Từ kinh nghiệm của Vegatec cho thấy, việc tuân thủ đầy đủ các quy trình an toàn giúp giảm 73% nguy cơ tai nạn lao động trong ngành gia công kim loại.

2. Bảo trì định kỳ

Bảo trì định kỳ theo chu kỳ 500 giờ vận hành giúp duy trì 95% hiệu suất và kéo dài tuổi thọ hệ thống lên 40% so với không bảo trì. Cần thực hiện kiểm tra, vệ sinh, và bôi trơn các bộ phận theo lịch trình được khuyến nghị của nhà sản xuất.

3. Kiểm tra và thay thế linh kiện

Linh kiện hao mòn như điện cực plasma, vòi phun, và ống dẫn nước cần được kiểm tra và thay thế khi cần thiết. Việc sử dụng các linh kiện chính hãng giúp đảm bảo chất lượng cắt và tuổi thọ của hệ thống.

4. Đào tạo nhân viên

Đào tạo nhân viên là yếu tố quyết định đến hiệu quả vận hành và bảo trì hệ thống. Nhân viên cần được đào tạo về nguyên lý hoạt động, quy trình vận hành, và kỹ năng xử lý sự cố. Việc đào tạo bài bản giúp nhân viên nắm vững kiến thức và kỹ năng cần thiết để vận hành hệ thống một cách an toàn và hiệu quả.

5. Xử lý sự cố

Xử lý sự cố trong vòng 30 phút giúp giảm 70% thời gian ngừng hoạt động và tiết kiệm 40-50% chi phí sửa chữa so với xử lý muộn. Cần có quy trình xử lý sự cố rõ ràng và nhân viên cần được đào tạo về kỹ năng chẩn đoán và khắc phục các sự cố thường gặp.

Những câu hỏi thường gặp khi kết hợp tia Plasma và tia nước trên hệ thống cắt

1. Hệ thống cắt plasma & tia nước kết hợp có thể tích hợp với hệ thống CAD/CAM nào?

Hệ thống cắt kết hợp tương thích với hầu hết các phần mềm CAD/CAM phổ biến trên thị trường như AutoCAD, SolidWorks, Inventor, NX và CATIA. Việc tích hợp liền mạch giữa hệ thống cắt và phần mềm CAD/CAM cho phép truyền dữ liệu thiết kế trực tiếp, tối ưu hóa quá trình lập trình đường cắt và giảm thiểu sai sót. Xem thêm bài viết: Phần mềm SheetCam cho máy cắt – cách cài đặt & sử dụng.

2. Tuổi thọ các bộ phận tiêu hao là bao lâu khi sử dụng hệ thống kết hợp?

Tuổi thọ của các bộ phận tiêu hao như điện cực plasma, vòi phun, ống dẫn nước và hạt mài phụ thuộc vào nhiều yếu tố như vật liệu cắt, độ dày, chế độ cắt và chất lượng linh kiện.

- Điện cực plasma có tuổi thọ khoảng 1.000 – 2.000 giờ cắt.

- Vòi phun và ống dẫn nước có thể hoạt động từ 80 – 150 giờ.

- Hạt mài thường được thay thế sau 40 – 80 giờ sử dụng.

Xem ngay bài viết: Yếu tố nào làm giảm tuổi thọ điện cực plasma?

3. Độ chính xác cắt của hệ thống kết hợp là bao nhiêu?

Hệ thống cắt plasma và cắt tia nước kết hợp cung cấp độ chính xác cắt cao, đáp ứng yêu cầu của nhiều ngành công nghiệp khác nhau. Với công nghệ cắt plasma, độ chính xác đạt ±0,5mm trên chiều dài cắt 1m, trong khi công nghệ cắt tia nước cho độ chính xác lên đến ±0,1mm.

4. Hệ thống cắt plasma & tia nước có thể hoạt động liên tục trong bao lâu trước khi cần bảo trì?

Thời gian hoạt động liên tục trước khi cần bảo trì phụ thuộc vào cường độ sử dụng, loại vật liệu cắt, và quy trình bảo trì. Một số hệ thống được thiết kế để hoạt động liên tục 24/7, trong khi các hệ thống khác có thể cần bảo trì sau 8 giờ hoặc 40 giờ hoạt động. Việc tuân thủ lịch trình bảo trì định kỳ và sử dụng linh kiện chính hãng giúp tối đa hóa thời gian hoạt động và giảm thiểu thời gian ngừng hoạt động.

5. Loại khí nào có thể sử dụng cho cắt plasma trên hệ thống kết hợp này?

Khí cắt plasma đóng vai trò quan trọng trong việc tạo ra hồ quang plasma và bảo vệ điện cực. Các loại khí phổ biến bao gồm khí nén, oxy, nitơ, argon, và hỗn hợp khí. Việc lựa chọn loại khí phù hợp phụ thuộc vào loại vật liệu cắt, độ dày vật liệu, và yêu cầu về chất lượng cắt.

6. Hệ thống có khả năng tự động phát hiện và báo cáo lỗi không?

Hệ thống tự động thường được trang bị các cảm biến và phần mềm để tự động phát hiện và báo cáo lỗi. Các lỗi thường gặp bao gồm lỗi áp suất nước, lỗi khí cắt, lỗi điện áp, và lỗi động cơ. Hệ thống có thể hiển thị thông báo lỗi trên màn hình điều khiển, gửi email hoặc tin nhắn đến người vận hành, hoặc tự động ngừng hoạt động để tránh các hư hỏng nghiêm trọng.

7. Mua máy cắt plasma ở đâu chính hãng, giá tốt?

Vegatec tự hào là một trong những đơn vị hàng đầu chuyên cung cấp các dòng máy cắt plasma chính hãng, chất lượng cao tại thị trường Việt Nam. Với hơn 15 năm kinh nghiệm trong lĩnh vực sản xuất thiết bị cắt kim loại, Vegatec cam kết mang đến cho khách hàng những giải pháp gia công plasma tối ưu, đáp ứng mọi nhu cầu từ sản xuất quy mô nhỏ đến công nghiệp lớn.

Tại sao nên chọn Vegatec?

- Độ chính xác cao.

- Tốc độ cắt nhanh.

- Đa dạng vật liệu gia công.

- Tiết kiệm chi phí vận hành.

- Độ bền cao, ít bảo trì.

- Dịch vụ hỗ trợ tận tâm.

Với những ưu điểm nổi bật trên, máy cắt plasma tại Vegatec xứng đáng là lựa chọn hàng đầu cho các doanh nghiệp và cơ sở sản xuất, mang lại giải pháp gia công kim loại chất lượng, hiệu quả và tiết kiệm chi phí.

Liên hệ ngay Vegatec để được tư vấn – báo giá tốt nhất!