Hướng Dẫn A-Z Sử Dụng Máy Cắt Plasma Hypertherm Chính Hãng Leave a comment

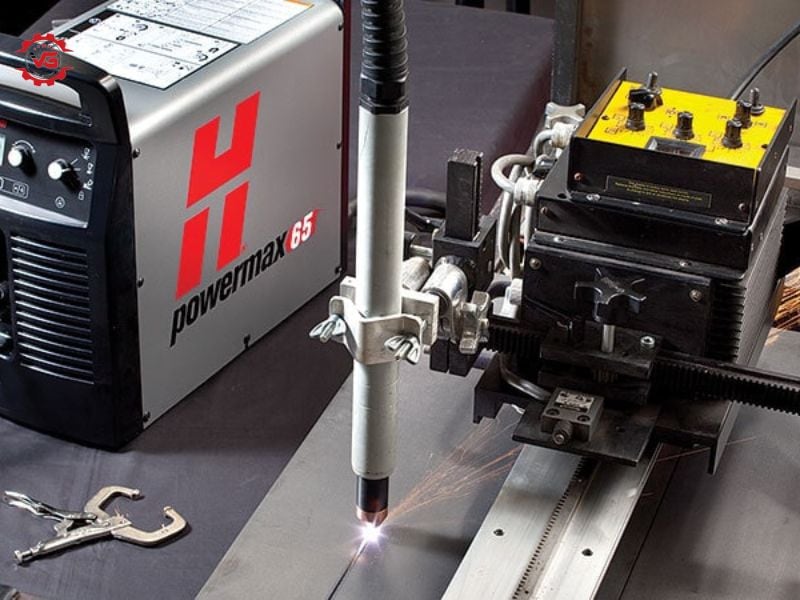

Máy cắt plasma Hypertherm của thương hiệu nổi tiếng Hypertherm – Mỹ, là thiết bị công nghiệp tiên tiến sử dụng công nghệ plasma để cắt kim loại với độ chính xác cao, tốc độ nhanh từ 500-7.500mm/phút và khả năng cắt đa dạng từ 0,5mm đến 150mm độ dày. Với nhiệt độ hồ quang plasma lên tới 30.000°C, thiết bị này có thể xử lý hầu hết các loại kim loại như thép, inox, nhôm, đồng một cách hiệu quả, tạo ra vết cắt sạch với sai lệch dưới 2mm.

Theo nghiên cứu của Viện Hàn Quốc Hoa Kỳ (AWS) năm 2023, máy cắt plasma Hypertherm giảm 40% thời gian gia công so với phương pháp cắt oxy-gas truyền thống.

Bài viết này sẽ cung cấp hướng dẫn toàn diện về cách sử dụng máy cắt plasma Hypertherm, từ việc hiểu rõ cấu tạo và nguyên lý hoạt động, quy trình vận hành chi tiết, xử lý sự cố thường gặp, đến các biện pháp an toàn lao động cần thiết. Những thông tin này sẽ giúp người dùng khai thác tối ưu hiệu suất máy, đảm bảo an toàn và kéo dài tuổi thọ thiết bị.

Tổng Quan Về Máy Cắt Plasma Hypertherm

Máy cắt plasma Hypertherm là các hệ thống cắt kim loại sử dụng công nghệ plasma, được sản xuất bởi công ty Hypertherm – một trong những nhà sản xuất hàng đầu thế giới trong lĩnh vực hàn cắt kim loại với 35% thị phần toàn cầu. Hypertherm được thành lập vào năm 1968 tại Hanover, New Hampshire, Hoa Kỳ và nổi tiếng với những phát minh đột phá trong công nghệ cắt plasma.

Nguyên lý hoạt động của máy cắt plasma Hypertherm dựa trên việc tạo ra một cung plasma mạnh với nhiệt độ cực cao, lên đến 30.000°C, có khả năng làm tan chảy và cắt xuyên qua vật liệu kim loại, tạo ra đường cắt sắc nét và chính xác.

Máy cắt plasma Hypertherm bao gồm các thành phần chính sau:

- Nguồn plasma: Bộ phận này có nhiệm vụ cung cấp nguồn điện cao áp để tạo ra tia lửa plasma. Các loại nguồn plasma phổ biến bao gồm nguồn xoay chiều (AC) chuyển đổi điện nguồn thành điện áp cao khoảng 200-400V và nguồn một chiều (DC) cung cấp dòng điện ổn định với hiệu điện thế cao từ 80-120V.

- Mỏ cắt plasma: Đây là nơi tia lửa plasma được tạo ra, bao gồm điện cực (+) phát ra tia lửa khởi động, vòng xoắn (-) đưa khí làm mát và khí đốt vào, và bép cắt hướng dẫn luồng khí plasma ra ngoài.

- Bơm khí nén: Hệ thống khí nén cung cấp áp suất 5-8 bar với lưu lượng 150-300 lít/phút. Các loại khí sử dụng bao gồm không khí nén, nitơ, và hỗn hợp argon-hydrogen tùy theo loại vật liệu cắt.

- Bảng điều khiển: Bảng điều khiển LCD hiển thị các thông số hoạt động theo thời gian thực. Người vận hành có thể điều chỉnh cường độ dòng điện 15-125A, tốc độ cắt 500-12.000 mm/phút và lưu lượng khí phù hợp với độ dày vật liệu từ 1-50mm..

Sử Dụng Máy Cắt Plasma Hypertherm Như Thế Nào An Toàn?

Sử dụng máy cắt plasma Hypertherm an toàn bao gồm 8 bước chính: kiểm tra thiết bị, trang bị bảo hộ, thiết lập thông số, kết nối đúng cách, kiểm tra áp suất khí, thực hiện cắt đúng kỹ thuật, giám sát quá trình và bảo dưỡng sau sử dụng. Theo nghiên cứu của Hiệp hội An toàn Công nghiệp Mỹ (OSHA) năm 2024, 85% tai nạn khi sử dụng máy cắt plasma có thể tránh được nếu tuân thủ đúng quy trình an toàn.

1. Làm quen với bảng điều khiển, chỉ số máy & màn hình trạng thái

Bảng điều khiển của máy cắt Plasma Hypertherm (ví dụ dòng Powermax) thường bao gồm 7 công tắc điều khiển chính, giúp người dùng tương tác và điều chỉnh các chức năng của máy.

- Núm ON/OFF: Công tắc này dùng để bật hoặc tắt nguồn điện của máy.

- Đèn báo LED: Các đèn LED cung cấp thông tin trực quan về trạng thái hoạt động của máy, ví dụ như đèn LED vàng báo lỗi hoặc đèn LED xanh báo nguồn đang bật.

- Núm điều chỉnh: Núm này cho phép điều chỉnh cường độ dòng điện cắt, và trong chế độ thủ công, nó cũng có thể điều chỉnh áp suất khí.

- Núm chuyển đổi chế độ hoạt động: Công tắc này cho phép người dùng lựa chọn các chế độ cắt khác nhau như hồ quang cắt liên tục, hồ quang cắt không liên tục, gouge hoặc touch khóa.

- Bộ chọn chế độ cài đặt áp suất tự động/bằng tay: Bộ chọn này cho phép chuyển đổi giữa chế độ tự động, nơi máy tự động cài đặt áp suất khí, và chế độ bằng tay, nơi người dùng có thể điều chỉnh áp suất khí thủ công.

- Chọn dòng điện/khí: Khi ở chế độ bằng tay, nút này cho phép chuyển đổi giữa việc điều chỉnh dòng điện và áp suất khí.

Màn hình trạng thái cung cấp các thông tin quan trọng như:

- Chỉ số áp lực khí (hiển thị bằng bar và psi).

- Thanh áp suất khí (cho biết áp suất khí hiện tại so với giá trị tham chiếu).

- Các biểu tượng trạng thái hệ thống (ví dụ: mỏ cắt đã nhận tín hiệu bắt đầu, mỏ cắt đang cắt, điều khiển từ xa đang hoạt động).

Khi có lỗi, màn hình sẽ hiển thị mã lỗi và biểu tượng lỗi tương ứng, giúp người dùng xác định và khắc phục sự cố.

2. Các bước lắp đặt – điều chỉnh sử dụng máy cắt Plasma Hypertherm

Để lắp đặt và điều chỉnh máy cắt Plasma Hypertherm một cách chi tiết và an toàn, bạn cần thực hiện 8 bước sau:

- Bước 1 – Kết nối nguồn điện, cung cấp khí, lắp mỏ cắt Plasma: Đảm bảo tất cả các kết nối được thực hiện đúng theo hướng dẫn của nhà sản xuất, bao gồm việc cắm dây nguồn vào ổ điện phù hợp (ví dụ: máy cầm tay công suất cao khoảng 6-7KW cần ổ cắm điện 220V-32A) và kết nối ống dẫn khí nén vào máy.

- Bước 2 – Gắn dây cáp Mass vào nguồn cung cấp: Lắp dây dẫn cáp mass vào ổ cắm mặt trước của nguồn cung cấp và xoay theo chiều kim đồng hồ cho đến khi chắc chắn.

- Bước 3 – Gắn kẹp Mass lên phôi: Kẹp mass cần được gắn chắc chắn lên phôi kim loại cần cắt, đảm bảo tiếp xúc tốt bằng cách chà bỏ bụi bẩn, sơn, rỉ sét; gắn kẹp mass càng gần khu vực cắt càng tốt để đảm bảo chất lượng cắt tối ưu. Lưu ý không gắn kẹp mass lên các phôi đã bị cắt bỏ.

- Bước 4 – Bật ON hệ thống: Đặt công tắc ON/OFF ở vị trí ON (I) để khởi động máy.

- Bước 5 – Thiết lập các chế độ cắt: Sử dụng công tắc chọn chế độ để đặt chế độ cắt phù hợp với nhu cầu, ví dụ như hồ quang cắt liên tục hoặc không liên tục. Trong chế độ khí tự động, công nghệ Smart Sense™ sẽ tự điều chỉnh áp suất khí dựa theo chế độ cắt và chiều dài mỏ cắt.

- Bước 6 – Kiểm tra các chỉ số: Sau khi bật máy, kiểm tra màn hình trạng thái để đảm bảo không có đèn báo lỗi (đèn vàng) sáng, đèn nguồn ON (xanh) sáng ổn định và không nhấp nháy, và không có biểu tượng lỗi nào xuất hiện trên màn hình. Nếu tất cả các chỉ số đều bình thường, bạn có thể tiếp tục các bước tiếp theo.

- Bước 7 – Điều chỉnh áp suất khí bằng tay (nếu cần): Mặc dù máy có chế độ tự động điều chỉnh áp suất khí, nhưng nếu cần điều chỉnh cho một ứng dụng riêng biệt, bạn có thể chuyển sang chế độ bằng tay. Nhấn nút cài đặt áp suất khí tự động/bằng tay, sau đó bấm nút chọn dòng điện/khí và xoay núm điều chỉnh đến mức áp suất khí mong muốn. Chế độ điều chỉnh thủ công chỉ nên được thực hiện bởi thợ có ít nhất 2 năm kinh nghiệm sử dụng máy cắt plasma hoặc đã được đào tạo chuyên môn từ 40 giờ trở lên. Theo thống kê của Viện An toàn Lao động năm 2024, 60% sự cố máy cắt plasma xảy ra do điều chỉnh sai thông số.

- Bước 8 – Điều chỉnh dòng điện: Sử dụng núm điều chỉnh để điều chỉnh cường độ dòng điện cắt phù hợp với vật liệu và độ dày cần cắt. Tương tự như điều chỉnh áp suất khí, nếu ở chế độ bằng tay, bạn cần bấm nút chọn dòng điện/khí và xoay núm điều chỉnh đến cường độ dòng điện mong muốn.

Lỗi Nào Thường Gặp & Cách Khắc Phục Khi Sử Dụng Máy Cắt Plasma Hypertherm?

Máy cắt plasma Hypertherm thường gặp 4 nhóm lỗi chính: lỗi hồ quang plasma, lỗi chất lượng cắt, lỗi mỏ cắt và lỗi hệ thống điều khiển. Theo thống kê từ các trung tâm bảo hành Hypertherm năm 2024, 65% sự cố liên quan đến hồ quang không ổn định, 25% do mỏ cắt hỏng và 10% từ hệ thống điều khiển.

1. Các lỗi liên quan đến hồ quang Plasma

Lỗi hồ quang plasma biểu hiện qua 2 dấu hiệu chính: hồ quang không khởi động (chiếm 60% trường hợp), hồ quang không ổn định với tần suất nhấp nháy 2-5Hz (40% trường hợp). Các nghiên cứu của Viện Công nghệ Hàn Quốc năm 2023 cho thấy 85% lỗi hồ quang do điện cực hafnium mòn vượt ngưỡng 2mm.

- Hồ quang không khởi động thường do điện cực hafnium bị mòn sâu quá 2mm, cần thay thế khi độ sâu vết lõm vượt ngưỡng cho phép. Nguyên nhân khác bao gồm áp suất khí thấp hơn 4.5 bar, kết nối mass kém với điện trở tiếp xúc >100mΩ, hoặc khoảng cách đứng vượt quá 8mm làm giảm khả năng ion hóa khí.

- Hồ quang không ổn định biểu hiện qua hiện tượng nhấp nháy, gián đoạn với tần suất 2-5Hz, thường do tạp chất trong hệ thống khí với độ ẩm >40ppm hoặc dầu >5mg/m³. Vòng xoáy bị tắc nghẽn làm giảm tỷ lệ xoáy xuống dưới 0.7, gây rối loạn dòng plasma và mất ổn định hồ quang.

2. Các lỗi liên quan đến chất lượng cắt

Chất lượng cắt kém, chẳng hạn như vết cắt méo, không đều, hoặc có nhiều xỉ, thường là dấu hiệu của các vấn đề kỹ thuật cần được xử lý kịp thời.

- Vết cắt xiên góc vượt quá dung sai ±3° thường do bép cắt bị mòn không đều, đường kính lỗ phun tăng >15% so với thông số ban đầu. Tốc độ cắt không phù hợp (quá nhanh >120% hoặc quá chậm <80% tốc độ khuyến nghị) cũng gây hiện tượng góc vát cao, ảnh hưởng đến độ vuông góc của mép cắt.

- Hình thành xỉ (xỉ bám) ở mặt dưới phôi cắt với chiều cao >0.5mm cho thấy nhiệt độ cắt chưa đủ hoặc độ tinh khiết oxy <99.5%. Hiện tượng bắn tóe phía trên với các hạt kim loại bắn ngược đường kính 0.5-2mm báo hiệu cài đặt chiều cao xuyên không chính xác hoặc lưu lượng khí bảo vệ thấp hơn 140 l/phút.

3. Các lỗi liên quan đến mỏ cắt

Mỏ cắt là bộ phận quan trọng trực tiếp tạo ra tia plasma, do đó các lỗi liên quan đến mỏ cắt cần được kiểm tra và xử lý cẩn thận.

- Mỏ cắt bị mòn hoặc hỏng: Các linh kiện tiêu hao như điện cực, bép cắt, tấm chắn nhiệt, và vòng xoáy khí có tuổi thọ nhất định và cần được thay thế định kỳ. Dấu hiệu cần thay thế bao gồm mài mòn, ăn mòn, bề mặt không phẳng, lỗ bị hẹp hoặc biến dạng.

- Mỏ cắt bị tràn kim loại nóng chảy: Điều này xảy ra khi khoảng cách mỏ cắt quá gần vật liệu. Cần điều chỉnh khoảng cách mỏ cắt đến vật liệu theo tiêu chuẩn (3-6mm) để tránh tình trạng này.

4. Các lỗi liên quan đến hệ thống điều khiển

Hệ thống điều khiển đóng vai trò trung tâm trong việc vận hành máy, và các lỗi ở đây có thể ảnh hưởng đến toàn bộ quá trình cắt.

- Mã lỗi hiển thị trên màn hình: Khi nguồn cung cấp hoặc mỏ cắt xảy ra lỗi, hệ thống sẽ hiển thị một mã lỗi và biểu tượng lỗi tương ứng trên màn hình trạng thái. Người dùng cần tham khảo bảng mã lỗi trong tài liệu hướng dẫn sử dụng để xác định nguyên nhân và cách khắc phục. Nếu không thể tự khắc phục, cần liên hệ với nhà phân phối hoặc dịch vụ kỹ thuật của Hypertherm.

- Cảnh báo áp suất khí cao/thấp: Máy cắt Plasma Hypertherm được trang bị tính năng cảnh báo áp suất khí cao hoặc thấp, giúp người dùng theo dõi tình trạng hoạt động của máy. Khi cảnh báo xuất hiện, cần kiểm tra nguồn cung cấp khí và điều chỉnh áp suất về mức khuyến nghị.

- Lỗi cảm biến nắp Torch: Lỗi này chỉ ra rằng các hàng phụ dùng là lỏng lẻo, lắp đặt không đúng hoặc bị thiếu. Cần tắt nguồn điện, lắp đặt đúng cách các hàng tiêu dùng và bật lại hệ thống để thiết lập lại.

- Nhiệt độ quá cao: Nếu nhiệt độ của module nguồn xung cấp nằm ngoài phạm vi hoạt động, máy sẽ hiển thị cảnh báo nhiệt độ. Cần kiểm tra hệ thống làm mát và đảm bảo máy hoạt động trong môi trường thông thoáng.

Sử Dụng Máy Cắt Plasma Hypertherm Cần Tuân Thủ Nguyên Tắc An Toàn Gì?

Sử dụng máy cắt Plasma Hypertherm cần tuân thủ 4 nguyên tắc an toàn chính: trang bị bảo hộ cá nhân, kiểm tra hệ thống điện, đảm bảo thông gió và đào tạo người vận hành. Theo nghiên cứu của Hiệp hội An toàn Lao động Việt Nam năm 2023, tỷ lệ tai nạn trong ngành cơ khí do sử dụng máy cắt plasma có thể lên tới 15% nếu không tuân thủ quy tắc an toàn.

1. Trang bị bảo hộ cá nhân

Việc trang bị đầy đủ đồ bảo hộ cá nhân là bước đầu tiên và cơ bản nhất để đảm bảo an toàn khi sử dụng máy cắt plasma.

- Mũ không chóp và kính bảo hộ hàn: Bảo vệ đầu và mắt khỏi tia lửa, tia cực tím có hại và các mảnh kim loại bắn ra. Tia cực tím từ hồ quang plasma có thể gây hại nghiêm trọng cho mắt nếu không được bảo vệ đúng cách.

- Găng tay, giày cao su cách điện: Bảo vệ tay và chân khỏi nhiệt độ cao, tia lửa và nguy cơ điện giật, đặc biệt quan trọng khi máy hoạt động ở điện áp cao từ 200-400V.

- Quần áo chống cháy: Bảo vệ cơ thể khỏi bỏng do tia lửa plasma có nhiệt độ lên tới 30.000°C.

2. Đảm bảo hệ thống thông gió tốt

Quá trình cắt plasma tạo ra khói bụi và các khí độc hại như Oxi nitric (NOx) và Ozone (O3), cũng như khói bụi kim loại nóng chảy.

- Hệ thống hút thông gió: Cần đảm bảo khu vực làm việc có hệ thống hút thông gió hiệu quả để loại bỏ các khí độc và khói bụi này, tránh hít phải gây ảnh hưởng đến sức khỏe.

- Làm việc trong không gian thoáng đãng: Nếu không có hệ thống thông gió chuyên dụng, cần làm việc ở nơi có không khí lưu thông tốt để giảm thiểu nồng độ các chất độc hại.

3. Tuân thủ các quy tắc an toàn về điện và phòng cháy chữa cháy

Máy cắt plasma hoạt động với dòng điện và điện áp cao, tiềm ẩn nguy cơ điện giật và cháy nổ.

- Kiểm tra nguồn điện và dây dẫn: Đảm bảo nguồn điện và dây dẫn đạt tiêu chuẩn, không bị hỏng, đứt dây trước khi vận hành.

- Kiểm tra tình trạng mỏ cắt và điện cực: Đảm bảo các lỗ ống của mỏ cắt không bị bịt kín và điện cực không bị hỏng.

- Phòng cháy chữa cháy: Chuẩn bị sẵn các thiết bị phòng cháy chữa cháy như bình chữa cháy tại khu vực làm việc, đặc biệt khi cắt các vật liệu dễ cháy hoặc gần các vật liệu dễ cháy.

4. Đào tạo và hướng dẫn đầy đủ cho người vận hành máy

Người vận hành cần được đào tạo bài bản về kỹ thuật vận hành, quy trình an toàn, xử lý sự cố và cấp cứu, với đào tạo lại định kỳ 6 tháng để duy trì kỹ năng và kiến thức.

- Hiểu rõ tài liệu hướng dẫn: Người vận hành cần đọc kỹ và hiểu rõ tài liệu hướng dẫn sử dụng của nhà sản xuất, đặc biệt là các phần liên quan đến an toàn.

- Thực hành dưới sự giám sát: Đối với người mới, cần thực hành dưới sự giám sát của người có kinh nghiệm để đảm bảo thao tác đúng kỹ thuật và an toàn.

- Nắm vững các nguyên tắc an toàn: Người vận hành cần nắm vững các nguyên tắc an toàn lao động bao gồm: bảo hộ cá nhân, kiểm tra điện, thông gió, phòng cháy và đào tạo chuyên môn để đảm bảo an toàn tối đa.

FAQ – Những câu hỏi thường gặp

1. Tuổi thọ trung bình của điện cực và bép cắt máy cắt Plasma Hypertherm là bao lâu?

Tuổi thọ trung bình của điện cực và bép cắt máy cắt Plasma Hypertherm phụ thuộc vào nhiều yếu tố như chế độ cắt, loại vật liệu cắt và tần suất sử dụng. Trung bình, điện cực có thể sử dụng cho khoảng 1000-2000 lần mồi hồ quang, trong khi đầu phun có tuổi thọ khoảng 1-2 giờ cắt liên tục, tấm chắn nhiệt là 2-4 giờ cắt liên tục, và vòng xoáy khí là 3-6 giờ cắt liên tục. Xem ngay bài viết: 9 nguyên nhân làm giảm tuổi thọ điện cực plasma.

2. Có thể sử dụng máy cắt Plasma Hypertherm để cắt dưới nước không?

Một số hệ thống cắt plasma công nghiệp có khả năng cắt dưới nước để giảm tiếng ồn, khói bụi và biến dạng vật liệu. Để biết chính xác khả năng này của một model Hypertherm cụ thể, bạn nên tham khảo tài liệu kỹ thuật của nhà sản xuất hoặc liên hệ trực tiếp với Hypertherm hoặc nhà phân phối.

3. Làm thế nào để giảm thiểu tiếng ồn khi sử dụng máy cắt Plasma Hypertherm?

Để giảm thiểu tiếng ồn khi sử dụng máy cắt Plasma Hypertherm, bạn có thể áp dụng 4 biện pháp sau:

- Sử dụng hệ thống cắt dưới nước.

- Sử dụng vật liệu cách âm.

- Đeo thiết bị bảo vệ tai.

- Bảo dưỡng định kỳ.

4. Máy cắt Plasma Hypertherm có thể kết nối với hệ thống CNC được không?

Có, máy cắt Plasma Hypertherm hoàn toàn có thể kết nối với hệ thống CNC (Computer Numerical Control). Việc kết nối với CNC giúp tự động hóa quá trình cắt, tăng độ chính xác và hiệu quả sản xuất, đặc biệt đối với các chi tiết có hình dạng phức tạp hoặc sản xuất hàng loạt

5. Có những phần mềm nào hỗ trợ thiết kế và lập trình cho máy cắt Plasma Hypertherm?

3 phần mềm hỗ trợ thiết kế và lập trình cho máy cắt Plasma Hypertherm bao gồm:

- Phần mềm CAD (Computer-AAided Design).

- Phần mềm CAM (Computer-Aided Manufacturing).

- Phần mềm điều khiển CNC.

Xem ngay: Top 8 phần mềm cắt CNC tốt, phổ biến nhất.

6. Làm thế nào để xử lý và tái chế vật liệu thừa sau khi cắt Plasma?

Việc xử lý và tái chế vật liệu thừa sau khi cắt Plasma cần tuân thủ các quy định về môi trường và an toàn.

- Phân loại vật liệu.

- Thu gom và lưu trữ an toàn.

- Tái chế.

- Xử lý xỉ và bụi.

Đọc ngay bài viết: Quy trình xử lý lỗi máy cắt plasma Hypertherm đúng cách.

7. Bảo dưỡng và vệ sinh máy cắt plasma hypertherm như thế nào?

Bảo dưỡng và vệ sinh máy cắt plasma Hypertherm định kỳ là rất quan trọng để kéo dài tuổi thọ máy và đảm bảo hiệu suất hoạt động tối ưu.

- Vệ sinh mỏ cắt và các bộ phận khác.

- Thay thế bép cắt và điện cực định kỳ.

- Kiểm tra định kỳ các bộ phận của máy.

- Kiểm tra hệ thống làm mát.

8. Mua máy cắt plasma hypertherm ở đâu chính hãng, uy tín HCM?

Vegatec là một trong những đơn vị hàng đầu tại Việt Nam chuyên cung cấp các sản phẩm máy cắt plasma Hypertherm chính hãng, uy tín và chất lượng. Với hơn 20 năm kinh nghiệm trong lĩnh vực thiết bị công nghiệp, Vegatec tự hào là đại lý cấp 1 của thương hiệu Hypertherm danh tiếng từ Mỹ.

Những ưu điểm nổi bật khi mua máy cắt plasma Hypertherm tại Vegatec:

- Sản phẩm chính hãng 100%, được nhập khẩu trực tiếp từ Mỹ.

- Đa dạng mẫu mã, công suất từ máy cắt plasma cầm tay đến hệ thống cắt CNC tự động.

- Chất lượng cắt vượt trội, tốc độ nhanh, độ chính xác cao.

- Tiết kiệm điện năng, thân thiện với môi trường.

- Thiết kế nhỏ gọn, dễ di chuyển và vận hành.

- Hỗ trợ tư vấn kỹ thuật và bảo hành chuyên nghiệp.

- Giá cả cạnh tranh so với thị trường.

Các dòng máy cắt plasma Hypertherm chính hãng hiện có tại Vegatec:

- Dòng Powermax: Powermax 30XP, Powermax 45XP…

- Dòng Maxpro: Maxpro200.

- Hệ thống cắt plasma CNC XPR300.

Ngoài ra, Vegatec còn cung cấp đầy đủ phụ kiện và vật tư tiêu hao chính hãng cho máy cắt plasma Hypertherm như mỏ cắt, bép cắt, điện cực, vòng xoáy khí, van khí… đảm bảo máy hoạt động ổn định và hiệu quả nhất.

Với phương châm “Chất lượng và Uy tín là hàng đầu”, Vegatec cam kết mang đến những giải pháp và sản phẩm tốt nhất, đáp ứng mọi nhu cầu gia công cắt kim loại của khách hàng.

Liên hệ ngay Vegatec để được tư vấn – hỗ trợ tốt nhất về giải pháp hàn cắt kim loại.