Lý Do Nên Chọn Nguồn Cắt Plasma Hypertherm Leave a comment

Trong các nguồn cắt plasma đến từ Mỹ, Nhật, Đài Loan, Trung Quốc, Hàn,… thì Hypertherm (Mỹ) chính là nguồn cắt được nhiều khách hàng ưu tiên lựa chọn. Vậy những lý do nào khiến bạn không nên bỏ qua nguồn cắt plasma Hypertherm? Cùng theo dõi bài viết dưới đây để nhận được câu trả lời nhé.

Các Dòng Sản Phẩm Của Nguồn Cắt Plasma Hypertherm

Nguồn cắt plasma Hypertherm đang được nhiều khách hàng đánh giá cao bởi thiết kế thẩm mỹ, chất lượng tốt và sự đa dạng về sản phẩm. Dưới đây là các dòng sản phẩm tiêu biểu:

- Máy cắt Plasma tự động HPR400XD.

- Máy cắt Plasma tự động MAXPRO200.

- Máy cắt Plasma tự động HPR130XD.

- Máy cắt plasma Powermax 125.

- Máy cắt plasma Powermax 105.

- Máy cắt plasma Powermax 85.

- Máy cắt plasma Powermax 30 Air.

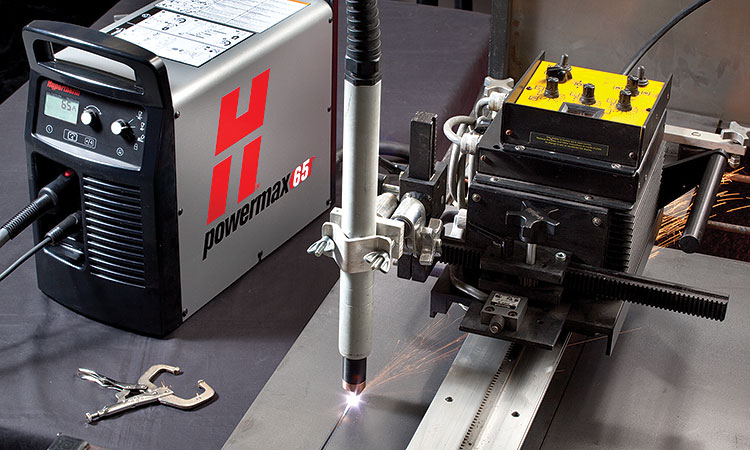

- Máy cắt plasma Powermax 65.

- Máy cắt plasma Powermax 30XP.

- Máy cắt plasma XPR300.

- Máy cắt plasma Powermax 45XP.

Tại Sao Nên Chọn Nguồn Cắt Plasma Hypertherm?

Với những ưu điểm nổi bật sau, nguồn cắt plasma Hypertherm sẽ đưa đến cho người dùng những trải nghiệm tuyệt vời.

- Nguồn cắt cực kỳ bền, chất lượng tốt, không xảy ra hiện tượng nổ công suất sau thời gian dài sử dụng.

- Tuổi thọ bép cắt cao, đường cắt mịn và đẹp.

- Sử dụng công nghệ Smart Sense™, đây là công nghệ có khả năng tự động điều chỉnh áp lực khí dựa trên chiều dài cáp mỏ cắt và chế độ cắt nhằm đặt được thông số cắt tối ưu.

- Vết cắt ít bị xỉ và cho chất lượng cắt tốt nhờ đầu phun Conical Flow™ (đầu phun này có thể làm tăng mật độ tại hồ quang).

- Nếu nguồn điện bị dao động hay dùng máy phát điện, điện áp nguồn thấp, mạch Boost Conditioner™ (ở model CSA) giúp máy vận hành trơn tru hơn.

- Người dùng có thể linh hoạt dù cắt tay hay cắt máy nhờ giao diện CNC, có 4 kiểu cáp mỏ và được trang bị mỏ cắt FastConnect™.

- Với các mẫu mỏ cắt 15°& 75° Duramax™, người dùng có nhiều lựa chọn hơn để phù hợp với các ứng dụng khác nhau. So với các mỏ đời mỏ trước, thì khả năng chịu nhiệt cung như độ bền của tay cầm mỏ này tăng ít nhất 5 lần.

- Ít bị hư hỏng lặt vặt, chi phí cho vận hành và bảo trì thấp.

Tuy giá thành ban đầu để đầu tư cho nguồn cắt plasma Hypertherm cao. Nhưng để đạt được hiệu quả lâu dài, sử dụng tiện lợi và không phải tốn quá nhiều chi phí, thời gian để bào hành và sửa chữa thường xuyên thì đây là nguồn cắt plasma lý tưởng mà bạn nên cân nhắc.

Địa Điểm Cung Cấp & Báo Giá Nguồn Cắt Plasma Hypertherm Uy Tín Ở Việt Nam

Nếu bạn đang tìm kiếm địa chỉ báo giá nguồn cắt plasma Hypertherm uy tín tại Việt Nam thì Vegatec là một gợi ý tốt. Tại sao vậy?

- Hơn 11 năm hoạt động trong lĩnh vực phân phân phối các máy móc và thiết bị hàn, cắt kim loại, Vegatec đã nhận được nhiều đánh giá tích cực từ khách hàng, đối tác bởi những sản phẩm chất lượng cao, cam kết chính hãng 100%.

- Những sản phẩm máy cắt plasma tại công ty được kiểm tra theo quy trình nghiêm ngặt, đảm bảo độ an toàn cao cho người dùng khi làm việc.

- Độ bền, công suất làm việc của các máy cắt plasma Hypertherm luôn được bảo đảm tại Vegatec.

- Đội ngũ nhân viên nhiệt tình, am hiểu về các tính năng sản phẩm, sẵn sàng phục vụ khách hàng mọi lúc để giải đáp thắc mắc và giúp khách hàng lựa chọn được dòng sản phẩm phù hợp.

- Đặc biệt khi chọn Vegatec là nơi báo giá máy cắt plasma, khách hàng sẽ được mua nguồn cắt plasma Hypertherm với mức giá ưu đãi.

- Ngoài ra, công ty còn cung cấp các máy cắt CNC đa năng, tự động, cầm tay với nhiều tính năng vượt trội như hiệu suất cao, tiết kiệm điện, có thể cắt được bất kỳ sản phẩm kim loại nào,… và đặc biệt là tương thích cao với nguồn cắt plasma Hypertherm.

Có thể nói, nguồn cắt Plasma Hypertherm là sự lựa chọn đúng đắn nếu bạn đang tìm kiếm một giải pháp bền vững và hiệu quả lâu dài trong lĩnh vực cơ khí. Hy vọng bài viết này sẽ mang đến nhiều thông tin hữu ích cho bạn. Liên hệ Vegatec khi có nhu cầu mua nguồn cắt plasma Hypertherm để được tư vấn và báo giá tốt nhé.